A cura di Cristiano Fiameni, Direttore Tecnico Comitato Italiano Gas

Dall’intervento “Methane emissions: aggiornamenti normativi”

SMART GRID DAYS 2024, 18 – 19 Settembre 2024.

Quali sono le novità normative relative alle Methane Emissions che si sono concretizzate e che diventano operative?

Nella primavera del 2024 il Regolamento 2024/1787 sulla riduzione delle emissioni di metano nel settore dell’energia è arrivato all’approvazione prima del Parlamento, poi del Consiglio e infine alla pubblicazione in Gazzetta il 15 luglio 2024, con entrata in vigore il 4 agosto 2024.

Questo Regolamento è un dispositivo che ha un impatto enorme: non comporta l’adeguamento nazionale, ma è superipre alla legge nazionale.

Tutta la filiera del gas è coperta, perché un Regolamento di dettaglio così importante tratta settori industriali molto diversi (basti pensare, ad esempio, al sistema di stoccaggio o di rigassificazione e a quanto sia completamente diverso da un sistema di distribuzione cittadino) e questo ci porta a prevedere alcuni elementi di difficoltà dal punto di vista applicativo, perché è difficile avere una regola unica che funzioni per tutte le situazioni.

Vediamo in dettaglio alcuni punti salienti per comprendere meglio lo stato delle cose.

L’applicazione del Regolamento sulle Methane Emissions

Il Regolamento 2024/1787 stabilisce le norme per misurare, quantificare, monitorare, comunicare e verificare con accuratezza le emissioni di metano nel settore dell’energia dell’Unione Europea, nonché per ridurle.

La riduzione può avvenire attraverso indagini di rilevamento e riparazione delle fuoriuscite, obblighi di riparazione e restrizioni al rilascio e alla combustione in torcia. Il Regolamento stabilisce anche le norme sugli strumenti che garantiscono la trasparenza per quanto riguarda le emissioni di metano.

Il Regolamento si applica:

- alla ricerca e alla coltivazione di petrolio e gas fossile, come pure alla raccolta e al trattamento del gas fossile;

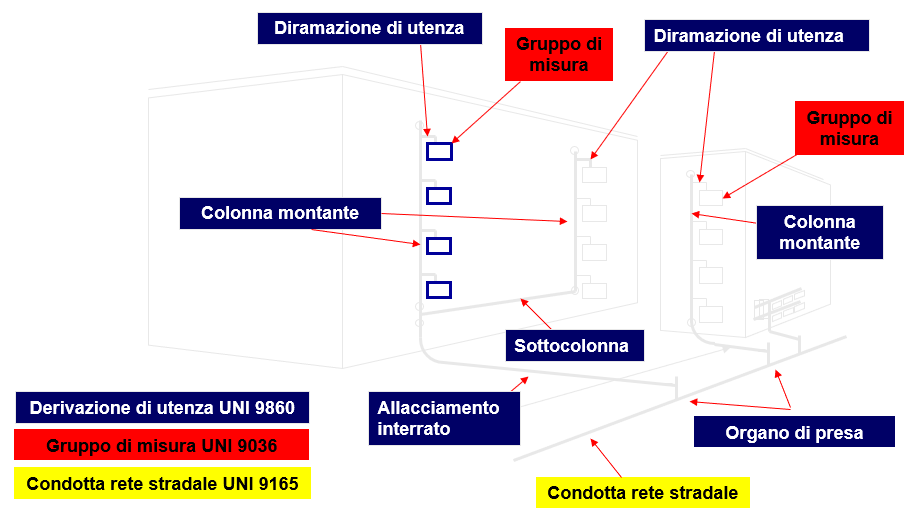

- al trasporto e alla distribuzione del gas naturale, eccetto i sistemi di misurazione presso i punti di consumo finale e le parti delle linee di servizio tra la rete di distribuzione e il sistema di misurazione ubicate nella proprietà dei clienti finali, nonché allo stoccaggio sotterraneo e alle operazioni nei terminali e negli impianti del GNL.

Si applica a tutta la filiera per quanto riguarda il settore della distribuzione, quindi alle condotte stradali su suolo pubblico, mentre i gruppi di misura presso il cliente finale sono esclusi.

Per quanto riguarda le derivazioni di utenza, ci sono delle criticità dal punto di vista applicativo, perché il Regolamento si applica agli allacciamenti che partono dall’organo di presa e fanno sia una parte interrata che una parte aerea fino al gruppo di misura. Dal confine di proprietà fino al misuratore sono esclusi, ma sul suolo pubblico sono compresi.

Se da una parte l’azienda deve sempre fare la ricerca delle fughe, dall’altra le attività di reporting, riparazione e quantificazione legate al Regolamento non si applicano.

Applicazioni: l’articolo 15

Per quanto riguarda l’articolo 15 – Restrizioni al rilascio e alla combustione in torcia, più note come Venting and Flaring, il Regolamento è rimasto strutturato come in precedenza: c’è un sostanziale divieto, salvo che per ragioni di emergenza o di sicurezza; tuttavia, si segnala che le condizioni economiche non sono considerate limitative.

Questo approccio può essere giusto in un ambiente industriale, ma in una rete cittadina la situazione si complica. Reiniettare il gas di una tubazione non è come prendere un gas da una tubazione di una rete di trasporto. Quindi, in questo caso, sarà opportuno mettere la massima attenzione sulla sicurezza e, in alcune attività routinarie, sarà necessario fare una combustione in torcia invece di un rilascio in atmosfera.

Le autorità competenti: nomine e criticità

Una o più autorità competenti devono essere nominate dallo Stato Membro a sei mesi dall’entrata in vigore del Regolamento (quindi entro il 5 febbraio 2025). L’autorità competente dovrà monitorare e garantire il rispetto del Regolamento, quindi riceverà tutti i dati e i report che poi deve valutare. In alcuni casi, può intervenire anche sui programmi di ispezione e può comminare delle sanzioni rispetto alla conformità o meno ai requisiti del Regolamento.

Per quanto riguarda i gestori invece, entro un anno devono presentare alle autorità competenti la relazione contenente la prima quantificazione delle emissioni. Quindi, per quanto riguarda le ispezioni, c’è un anno di tempo.

La situazione si complica, perché nell’Articolo 12 del Regolamento si parla di come tale attività di quantificazione debba essere svolta rispetto alle norme tecniche in corso di sviluppo e a quanto stabilito dall’Articolo 32, affermando poi che “Fino alla data di applicazione di tali norme o prescrizioni tecniche, i gestori e le imprese seguono le pratiche industriali più avanzate e utilizzano le migliori tecnologie disponibili per la misurazione e la quantificazione delle emissioni di metano”. Dopodiché si afferma che “i gestori e le imprese stabiliti nell’Unione possono utilizzare a tali fini gli ultimi documenti tecnici di orientamento dell’OGMP 2.0 approvati entro il 4 agosto 2024”: l’OGMP è una partnership internazionale considerata a supporto delle politiche dell’ONU, che già da anni si occupa di pratiche volontarie per la riduzione delle emissioni. Però non ci sono norme tecniche, e inoltre chi fa riferimento all’OGMP può usare solo ciò che è stato approvato prima dell’entrata in vigore del Regolamento. Questo purtroppo è un elemento che non aiuta a ridurre la confusione.

Le norme armonizzate: stesura e approvazione

Nel l’Articolo 32 del Regolamento, la Commissione chiede al CEN (Organizzazione Europea di Normazione) di lavorare per redigere norme armonizzate per:

- la misurazione e la quantificazione delle emissioni di metano di cui all’articolo 12, paragrafo 5;

- le indagini Leak Detection and Repair di cui all’articolo 14, paragrafo 1;

- le apparecchiature necessarie, di cui all’articolo 15, paragrafi 3 e 5;

- la quantificazione delle emissioni di metano di cui all’articolo 18, paragrafo 3; e

- la misurazione e la quantificazione delle emissioni di metano di cui all’articolo 20, paragrafo 4, e all’articolo 25, paragrafo 2.

Una volta concluso il compito del CEM, la Commissione valuta se il progetto di norma che ha ricevuto è conforme o meno alla sua richiesta e, nel caso, le norme vengono pubblicate in Gazzetta. La Commissione però può adottare comunque atti delegati per stabilire ulteriori norme o parti di esse. La scadenza per la stesura di queste norme è la primavera 2027.

Quello che viene richiesto da Regolamento si rivolge a un settore industriale che non è pronto a tutti i livelli per far fronte alle richieste: alcuni livelli sono più avanzati e altri non lo sono per niente. Quindi, è necessario un periodo di adeguamento dal punto di vista tecnico per mettere in atto le specifiche tecniche, le pratiche industriali e le best practice necessarie.

Rilevamento e riparazione delle fuoriuscite: criticità (e spiragli positivi)

Entro il 5 maggio 2025 per i siti esistenti (ed entro 6 mesi dalla data di entrata in funzione per i nuovi siti) i gestori devono presentare alle autorità competenti un programma di rilevamento e riparazione delle fuoriuscite (programma LDAR).

Le tempistiche sono quindi un po’ strette, perché l’autorità deve essere nominata entro febbraio 2025, poi a maggio i gestori devono presentare il programma ed entro agosto devono aver fatto la prima ispezione.

Come funziona il rilevamento? Dopo aver fatto la ricerca delle fughe (al riguardo ci sono articoli e allegati che specificano esattamente il tipo di ricerca, le soglie, i limiti, eccetera), i gestori riparano o sostituiscono tutti i componenti in cui c’è un’emissione pari o superiore ai livelli specificati nel relativo allegato. Per comprendere meglio: nei casi peggiori possiamo trovarci a dei livelli che sono 500 o 1000 ppm, che è un valore bassissimo.

Una volta rilevate le fughe, la riparazione deve essere fatta immediatamente se possibile. Questo requisito si applica con più facilità a un settore industriale rispetto, ad esempio, alla rete del gas di una grande città. Il Regolamento afferma inoltre che “Se non può essere effettuata immediatamente dopo il rilevamento, la riparazione è oggetto di un nuovo tentativo il più presto possibile e comunque entro 5 giorni dal rilevamento ed è completata entro 30 giorni dal rilevamento”.

Ogni ritardo nella riparazione deve essere giustificato con un report, cosa che comporta un importante aggravio amministrativo, anche sproporzionato rispetto all’intervento operativo richiesto.

Il Regolamento lascia però un piccolo spiraglio nel caso in cui si dimostri che le perdite sono esigue e difficili da riparare, per cui l’attività continua di monitoraggio e riparazione potrebbe causare danni ambientali superiori al vantaggio della riparazione stessa. Pertanto, ci si affida anche al buon senso dell’attività, ma è una pratica difficile da applicare perché non esistono le regole, quindi dovremo attendere l’evoluzione nei prossimi mesi.

L’attività prenormativa Marcogaz

Markogaz, l’associazione internazionale no profit che rappresenta l’industria del gas europea, ha redatto dei documenti prenormativi sulle migliori tecniche da attuare per svolgere specifiche attività. I relativi documenti sono disponibili sul sito https://www.marcogaz.org e scaricabili liberamente: si tratta di una serie di 9 BATs (Best Available Tecniques) relativamente a “Venting and Flaring”.

Nel 2024 è stata realizzata la BAT 0, che è quella introduttiva, cioè “Introductory document to the Best Available Techniques to Reduce Methane Emissions from Venting and Flaring Activities in the Mid-downstream Gas Sector”.

Le successive BAT saranno:

- BAT 1 – Reduce pressure before venting

- BAT 2 – Mobile recompression

- BAT 3 – Stationary recompression

- BAT 4 – Flaring as replacement of venting

- BAT 5 – High bleed continuous pneumatics mitigation

- BAT 6 – Electrical or pneumatic air starters

- BAT 7 – Use of nitrogen to purge LNG pipes

- BAT 8 – LNG truck loading – dry coupling connectors

- BAT 9 – Excess flow valves in new service lines

Inoltre è in corso l’elaborazione di una “Guidance for enhancing methane emission reduction and the application of the EU regulation on methane emission”.

A livello normativo, si sta concludendo un’attività che era iniziata alcuni anni fa sul progetto della quantificazione delle emissioni, con tre focus:

- Infrastruttura del gas (la parte di quantificazione e reporting), normata nell’Articolo 12 del Regolamento.

- Leak Detection and Repair, quindi come fare le indagini e i programmi di riparazione, Articolo 14.

- Infrastruttura del gas, ovvero, tutta la parte sulla venting and flaring, Articolo 15.

Come abbiamo visto, la parte tecnica di supporto agli articoli operativi del Regolamento è oggetto di progetti di norma in corso di elaborazione a livello CEM. I tempi non sono immediati, in quanto tali argomenti presentano due difficoltà: una oggettiva-tecnica, perché non è tutto già disponibile e consolidato, e una operativa, perché a livello europeo i Paesi sono molto diversi.

Il fatto di trovare un accordo su delle norme quando ci sono delle prassi operative o regolamenti nazionali variegati rende ancora più difficile la conclusione di un accordo.

La questione, quindi, è complicata, e ci sono parecchi esperti italiani che partecipano a queste attività cercando di dare il proprio contributo. Nei prossimi mesi ci saranno evoluzioni importanti che tutti gli operatori coinvolti dovranno tenere monitorate.

Il Comitato Italiano Gas, costituito nel 1953, ha la finalità di migliorare la sicurezza e l’efficienza nell’uso dei gas combustibili. Nel 1960 è entrato a far parte dell’UNI, l’ente nazionale italiano di normazione, diventando così l’organo ufficiale italiano per l’unificazione normativa nel settore dei gas combustibili.

In quanto associazione che comprende membri istituzionali e non, CIG copre con i suoi soci tutta la filiera, dall’import di gas fino a trasporto, distribuzione, stoccaggio, utilizzo, apparecchiature, dispositivi e installazioni. I breve, si occupa di tutto il percorso che va dall’immissione del gas al confine nazionale fino al bruciatore, per quanto riguarda l’utilizzo domestico o industriale, compresa l’evacuazione dei fumi.

Direttore Tecnico presso Comitato Italiano Gas

Direttore Tecnico presso Comitato Italiano Gas

Nell’ambito del Comitato Italiano Gas, ente federato a UNI con competenza nel settore dei gas combustibili, l’Ing. Cristiano Fiameni è responsabile delle attività di normazione tecnica e delle attività di produzione dei servizi forniti (formazione, seminari, eventi).

Project Manager presso Automa S.r.l.

Project Manager presso Automa S.r.l.