A cura di Lorenzo Maggioni.

Dall’intervento a SMART GRID DAYS 2025 (8-9 ottobre 2025), organizzato da Automa.

Il contesto europeo: sicurezza energetica e accelerazione del biometano

Negli ultimi anni il biometano ha assunto un ruolo sempre più centrale nelle strategie energetiche europee. Il rialzo dei prezzi del gas, innescato anche dalle tensioni geopolitiche tra Russia e Ucraina, ha reso evidente l’esigenza di diversificare le fonti e di ridurre la dipendenza dalle importazioni.

In questo quadro, il piano REPowerEU ha fissato un obiettivo ambizioso: portare la produzione di biometano a circa 35 miliardi di m³/anno entro il 2030. L’Italia, attraverso il proprio PNIEC, mira a 5,7 miliardi di m³/anno al 2030, puntando in modo prioritario sulla riconversione del parco biogas esistente e sullo sviluppo di nuovi impianti.

Biogas e biometano in Europa: trend impiantistico e prospettive

Il sistema europeo parte da una base impiantistica storicamente orientata alla produzione elettrica da biogas. Per molti anni la digestione anaerobica è stata trainata da schemi incentivanti legati alla generazione elettrica, con Germania e Italia come mercati di riferimento per numerosità di impianti e maturità della filiera.

Oggi il trend è diverso: mentre il numero di nuovi impianti biogas per elettricità tende a stabilizzarsi, crescono in modo continuo gli impianti (nuovi o riconvertiti) destinati alla produzione di biometano mediante upgrading. La traiettoria attesa nei prossimi anni è quindi un progressivo spostamento della produzione dal biogas “power” al biogas “gas” (biometano), con integrazione crescente nelle reti e nei mercati finali.

Biomasse e feedstock: evoluzione delle matrici in ingresso

La composizione delle biomasse utilizzate per la digestione anaerobica è un indicatore chiave dell’evoluzione del settore. In Europa la quota predominante deriva da risorse agricole, categoria che include sia colture dedicate sia, sempre più, effluenti zootecnici e sottoprodotti agricoli e agroindustriali.

Storicamente, soprattutto nei primi anni di sviluppo, la digestione anaerobica in ambito agricolo si è basata in misura significativa su colture energetiche (es. insilato di mais), talvolta in regimi di monocultura o doppia coltura. Con il progressivo affinamento dei criteri di sostenibilità e con l’evoluzione delle politiche, il settore ha ridotto l’incidenza delle colture dedicate, aumentando l’impiego di reflui e sottoprodotti, con benefici sia ambientali sia di accettabilità territoriale.

Nel biogas elettrico, oltre alle matrici agricole, mantiene un peso rilevante il gas di discarica. Nel biometano, invece, il ruolo delle discariche è limitato (per la maggiore complessità di purificazione), mentre assume importanza crescente la FORSU (Frazione Organica del Rifiuto Solido Urbano). In Italia esistono impianti di taglia industriale alimentati a FORSU, con produzioni dell’ordine di migliaia di m³/h.

Il ruolo degli incentivi: perché il mercato cresce a scatti

Come già avvenuto per il biogas elettrico nella fase iniziale, anche lo sviluppo del biometano è fortemente correlato alla presenza di meccanismi di supporto. I dati storici mostrano che l’aumento della produzione è avvenuto in modo più rapido nei Paesi che hanno definito schemi incentivanti stabili e bancabili.

La Germania ha avviato per prima una filiera industriale strutturata del biometano; in seguito, Danimarca, Regno Unito e Francia hanno registrato crescite significative grazie a policy nazionali dedicate. In questa fase l’Italia sta contribuendo in modo crescente, soprattutto per effetto del Decreto Ministeriale 15 settembre 2022, che ha attivato un portafoglio ampio di progetti in graduatoria.

Obiettivi al 2030: PNIEC, gap di produzione e nuovi decreti

Per inquadrare le traiettorie di medio-lungo periodo è utile fare riferimento ai PNIEC nazionali, che fissano target al 2030 in termini di produzione di biogas e/o biometano. Nel caso italiano l’obiettivo è 5,7 miliardi di m³/anno.

Il DM 2 marzo 2018 ha sostenuto la produzione di biometano destinato ai trasporti (biocarburante avanzato), portando la produzione a valori prossimi a 800 milioni di m³/anno. Con il DM 15 settembre 2022 (biometano “Ter”), il contingente complessivo è pari a 257 mila Sm³/h, circa 2,1 miliardi di m³/anno, assegnato attraverso cinque procedure competitive.

Sulla base dell’avanzamento autorizzativo e realizzativo dei progetti, è realistico attendersi una produzione a regime nell’ordine di 1,6-1,8 miliardi di m³/anno per questo decreto. Ne deriva un gap rispetto al target PNIEC, che rende plausibile l’introduzione di un ulteriore provvedimento (spesso indicato come “biometano Quater”) per sostenere la crescita nel secondo tratto del decennio.

Accesso alle reti gas: principi europei e criticità operative

L’iniezione del biometano in rete rappresenta il passaggio chiave per scalare il settore, ma richiede regole chiare e procedure efficienti. Il nuovo quadro europeo per i mercati del gas decarbonizzato (Direttiva (UE) 2024/1788 e Regolamento (UE) 2024/1789) rafforza i principi di accesso non discriminatorio e trasparente alle infrastrutture.

In pratica, i gestori di rete sono tenuti a gestire le richieste di connessione secondo criteri tecnici ed economici definiti e pubblici. Eventuali dinieghi o limitazioni devono essere motivati – tipicamente – da vincoli di sicurezza dell’infrastruttura o da considerazioni di efficienza economica, in un perimetro soggetto alla vigilanza dell’Autorità Nazionale di Regolazione (NRA), che può intervenire in caso di controversie.

Permane tuttavia un elemento di frammentazione: i requisiti di qualità del gas per l’immissione non sono ancora pienamente armonizzati a livello europeo. Le differenze tra Paesi su parametri come ossigeno, CO2, zolfo o odorizzazione incidono sulla progettazione dell’upgrading, sui costi e, in alcuni casi, sulla replicabilità di soluzioni standard.

Qualità del gas: variabilità dei limiti nazionali

Le tabelle seguenti evidenziano le differenze tra specifiche nazionali di qualità del gas in diversi Paesi europei. Per l’operatore, questi scostamenti si traducono in requisiti progettuali diversi (ad esempio sul controllo dell’ossigeno e sulla gestione dei composti solforati), con impatti su CAPEX, OPEX e affidabilità operativa.

Il caso Italia: base installata, transizione e pilastri normativi

L’Italia è il secondo mercato europeo per biogas, con circa 2.000 impianti elettrici e una potenza installata intorno a 1.350 MW. Parallelamente, sono operativi circa 150 impianti di biometano, con una produzione prossima agli 800 milioni di m³/anno (perimetro DM 2018).

Un nodo strategico è legato al ciclo di vita degli incentivi storici: oltre 1.100 impianti elettrici realizzati con tariffe particolarmente favorevoli (es. 0,28 EUR/kWh, con durata 15 anni ed entrata in produzione nel periodo 2009-2012) arriveranno a fine incentivo nel 2027. Senza strumenti di transizione, una quota rilevante di impianti rischia di uscire dal mercato.

In questo contesto, il legislatore ha scelto di orientare la filiera verso la produzione di biometano, introducendo due decreti cardine (DM 2/3/2018 e DM 15/9/2022) e completandoli con ulteriori provvedimenti e norme tecniche. In particolare, oggi il settore si fonda su tre pilastri: DM 15/09/2022 (incentivi), DM 224/2023 (Garanzie di Origine) e D.L. 63/2024 (strumenti contrattuali e integrazione con domanda industriale).

Il DM 15/09/2022: incentivi, procedure competitive e PNRR

Il DM 15/09/2022 prevede due modalità di incentivazione: tariffa onnicomprensiva e tariffa premio, a seconda della configurazione di vendita/ritiro. L’accesso avviene tramite procedure competitive (aste) e il contingente complessivo assegnabile è pari a 257 mila Sm³/h, equivalente a circa 2,1 miliardi di m³/anno.

Un elemento di forte attrattività è l’incentivo in conto capitale del PNRR, fino al 40% del costo di investimento entro i massimali previsti. Inoltre, il decreto estende la destinazione d’uso del biometano anche a impieghi diversi dai trasporti, aprendo in modo più strutturato il mercato industriale.

Nelle procedure competitive 3-5, la tariffa di riferimento è 124,48 EUR/MWh (valore indicato dal decreto e dalle procedure applicative). Il risultato è un portafoglio di 554 progetti in graduatoria, che ha impegnato circa il 90% del contingente disponibile.

GO e domanda industriale: DM 224/2023 e D.L. 63/2024, art. 5-bis

Il DM 224/2023 disciplina l’emissione delle Garanzie di Origine (GO) per il biometano. La GO è un certificato elettronico che attesta l’origine rinnovabile della produzione: in assenza di GO, il gas immesso in rete è indistinguibile – sul piano delle “claims” – dal gas fossile.

Il D.L. 63/2024 (cd. “Decreto Agricoltura”), all’articolo 5-bis, introduce la possibilità di accordi bilaterali tra produttori di biometano agricolo e industrie hard-to-abate. In tale configurazione, la GO può essere trasferita al consumatore finale, con potenziali applicazioni nel perimetro ETS come strumento di decarbonizzazione e, di fatto, di competitività industriale. Nella pratica, parte del beneficio economico può essere condiviso lungo la filiera, contribuendo alla bancabilità dei progetti.

Norme tecniche UNI: qualità del gas e criteri di sostenibilità

Sul piano tecnico, la UNI/TS 11537:2024 definisce requisiti e modalità di verifica per la qualità del biometano destinato all’immissione in rete. La UNI/TS 11567:2024, invece, dettaglia i criteri e le modalità di calcolo della sostenibilità, con particolare attenzione alla riduzione delle emissioni climalteranti (GHG) lungo l’intera filiera.

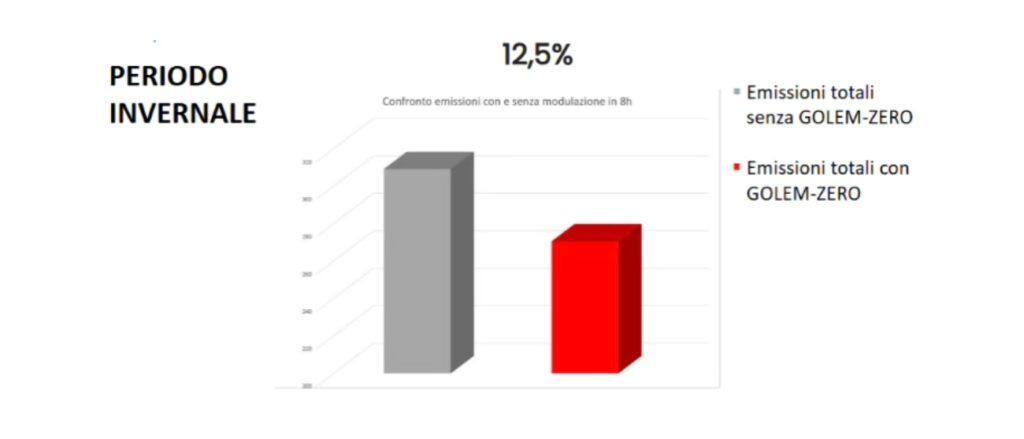

Ai fini dell’accesso agli incentivi, il biometano deve dimostrare una riduzione delle emissioni rispetto ai benchmark: per i trasporti il riferimento è 94 gCO₂eq/MJ con riduzione minima del 65%; per altri usi finali il riferimento è 80 gCO₂eq/MJ con riduzione minima dell’80%.

Conclusioni: una filiera in accelerazione

Il quadro regolatorio europeo (RED III e Gas Package) e l’evoluzione degli strumenti nazionali stanno rendendo più definito il contesto di crescita di biogas e biometano. In Italia, l’ampia base di impianti biogas elettrici costituisce un’opportunità unica per accelerare la riconversione verso il biometano e contribuire in modo sostanziale ai target PNIEC ed europei.

La combinazione di incentivi (DM 15/09/2022), strumenti di tracciabilità e valorizzazione (GO) e nuovi modelli contrattuali con la domanda industriale apre prospettive concrete di sviluppo. A questo si affiancano effetti economici e occupazionali, con un incremento atteso dei green jobs lungo tutta la catena del valore: impianti, filiere agricole, servizi, engineering e industria tecnologica.

Senior Advisor ed Esperto di Biometano

Senior Advisor ed Esperto di Biometano

Lorenzo Maggioni, PhD, è un agronomo italiano e senior advisor con oltre 20 anni di esperienza nel settore delle energie rinnovabili, specializzato in biogas, biometano e bioGNL. Precedentemente responsabile della ricerca e sviluppo e manager del biometano presso il Consorzio Italiano Biogas (CIB), ha guidato progetti UE (BIOSURF, REGATRACE, SABANA, ISAAC) e contribuito al quadro politico italiano in materia di biometano. Oggi fornisce consulenza a fondi di investimento, aziende energetiche e istituzioni in materia di sviluppo di impianti, certificazione di sostenibilità e regolamentazione. Ha collaborato con il Consiglio Nazionale delle Ricerche italiano, tiene lezioni alla Rome Business School e interviene a livello internazionale, promuovendo soluzioni sostenibili di biometano per la transizione energetica e la decarbonizzazione.