La mejora del biogás en biometano es un proceso tecnológico que convierte el biogás producido a partir de fuentes renovables, como el estiércol del ganado o la biomasa agrícola, en biometano, apto para su inyección en la red de gas natural.

Se trata de un complejo proceso de purificación cuyo objetivo es aumentar la calidad del biogás eliminando las impurezas y el CO₂ que contiene. El metano resultante se recoge, se comprime y se denomina biometano.

El biometano generado mediante el proceso de mejora es químicamente comparable al gas natural y puede introducirse en las infraestructuras existentes y utilizarse junto con otras fuentes para satisfacer la demanda energética.

Por el momento, la producción de biogás y su conversión en biometano sigue siendo muy inferior a la capacidad de inyección de las estaciones de regulación y medida (ERM).

Además, esta cantidad es variable en función de las circunstancias de los procesos de producción y conversión.

Actualmente, el operador de distribución de gas está obligado a garantizar la prioridad de inyección al productor de biometano. Por lo tanto, el sistema siempre debe inyectar biometano a la red cuando disponga de biometano apto para la inyección, que tiene preferencia sobre otras plantas de gas natural conectadas a la misma red.

Sin embargo, existen diferentes escenarios que pueden ocurrir durante el proceso de inyección. ¿Qué puede ocurrir?

Posibles escenarios durante la inyección de biometano

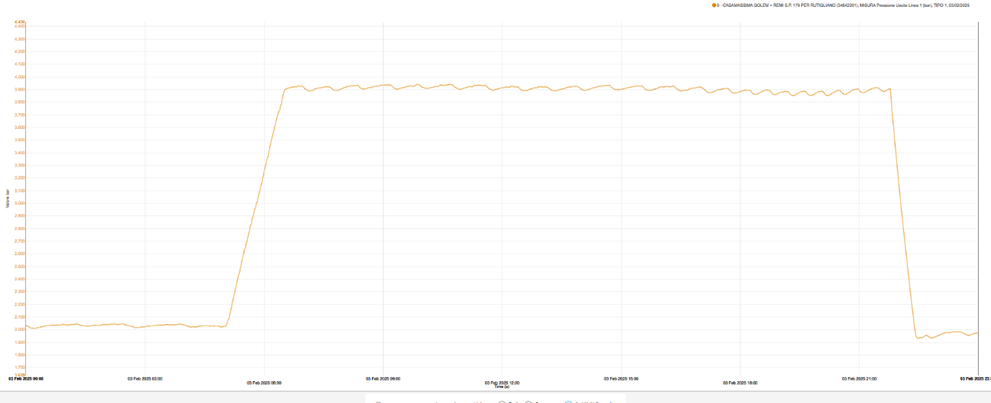

Cuando se produce biogás y la planta de upgrading mantiene un suministro regular de biometano tanto en cantidad como en calidad, teóricamente no hay obstáculos para el funcionamiento normal del sistema de inyección.

Pero también pueden surgir situaciones que impliquen cuestiones críticas, como:

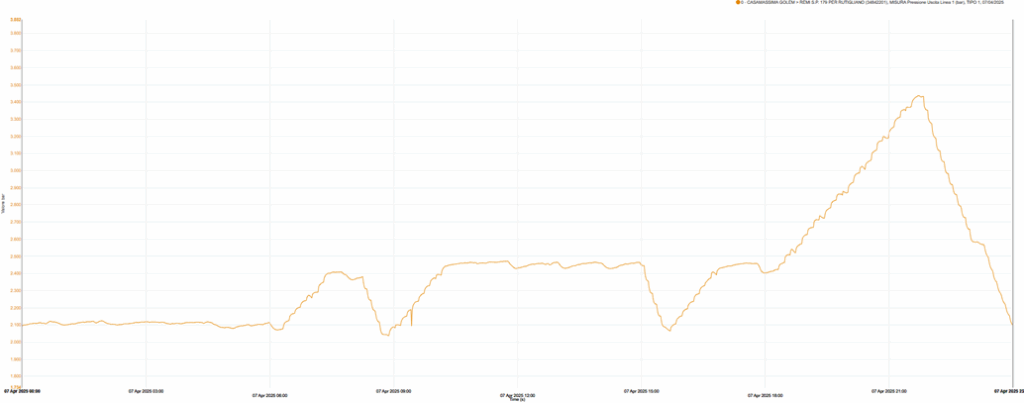

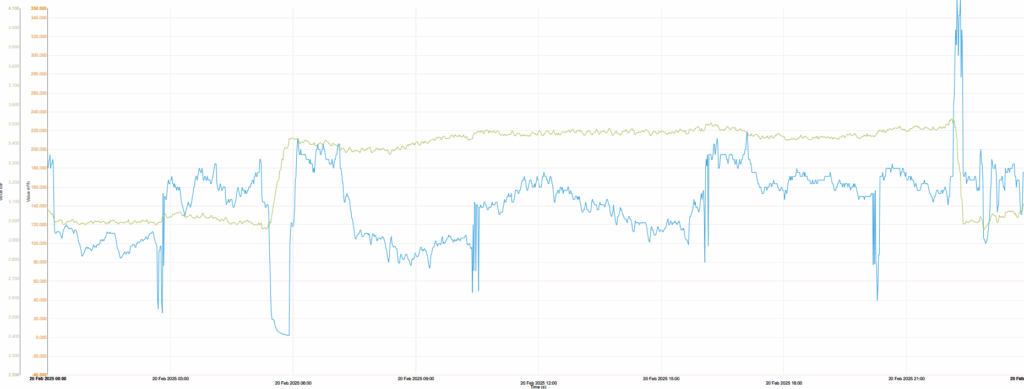

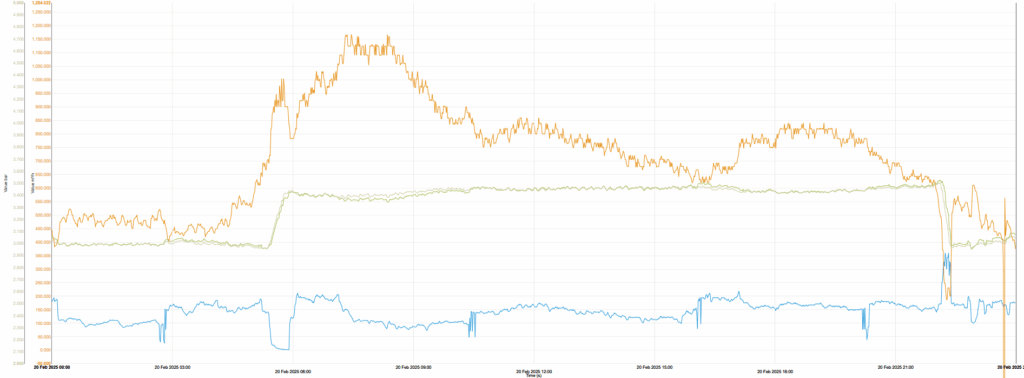

- La presión medida en la entrada del regulador aumenta progresivamente debido al aumento de la producción de biometano en el sistema de upgrading. En este caso, el riesgo es que se produzca un fenómeno de sobrepresión.

- El caudal del sistema de upgrading supera el caudal máximo de biometano permitido, es decir, el productor inyecta más biometano del acordado contractualmente con el distribuidor de gas. Esta condición no suele suponer ningún riesgo para la seguridad de la planta, pero tiene consecuencias económicas para el productor que incurre en sanciones o penalizaciones previstas en el contrato por superar los límites de emisión.

- El biometano del sistema de upgrading no tiene presión suficiente para superar la presión de la red que, en este caso, es alta debido a la reducción de la demanda o a una condición de contrapresión. Aunque la producción sea regular, la presión de la red dificulta la inyección, lo que puede provocar la parada del sistema.

- La presión de la red aumenta temporalmente debido a la disminución del consumo. En estas condiciones, la presión de la red podría alcanzar el valor de consigna del regulador, provocando así la interrupción de la inyección.

- El biometano procedente del sistema de upgrading no cumple los parámetros de calidad exigidos.Por lo cual, se produce un problema en el sistema/equipo (alarmas de seguridad, alarmas de prevención, averías, fallo de alimentación) que obliga a parar la planta.

La solución AUTOMA para superar situaciones críticas

Para evitar los problemas asociados a los posibles escenarios críticos que acabamos de ver, en AUTOMA hemos diseñado e implantado un sistema capaz de optimizar la inyección de biometano en la red de gas natural y garantizar la prioridad de inyección al productor, independientemente de las fluctuaciones horarias de producción, caudal, presión y demanda en la red.

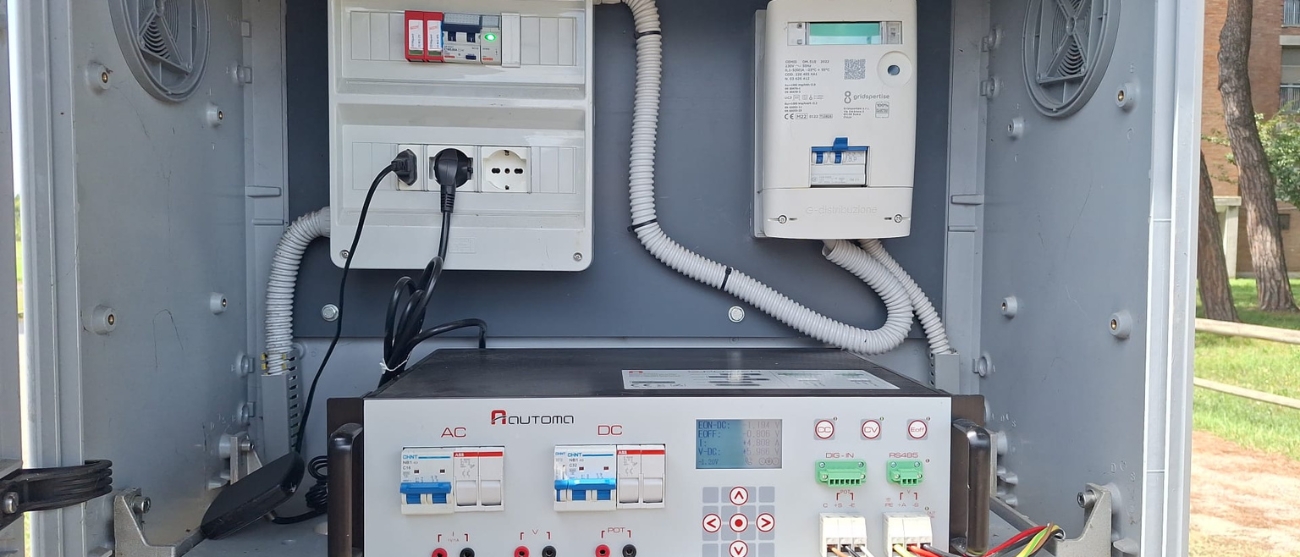

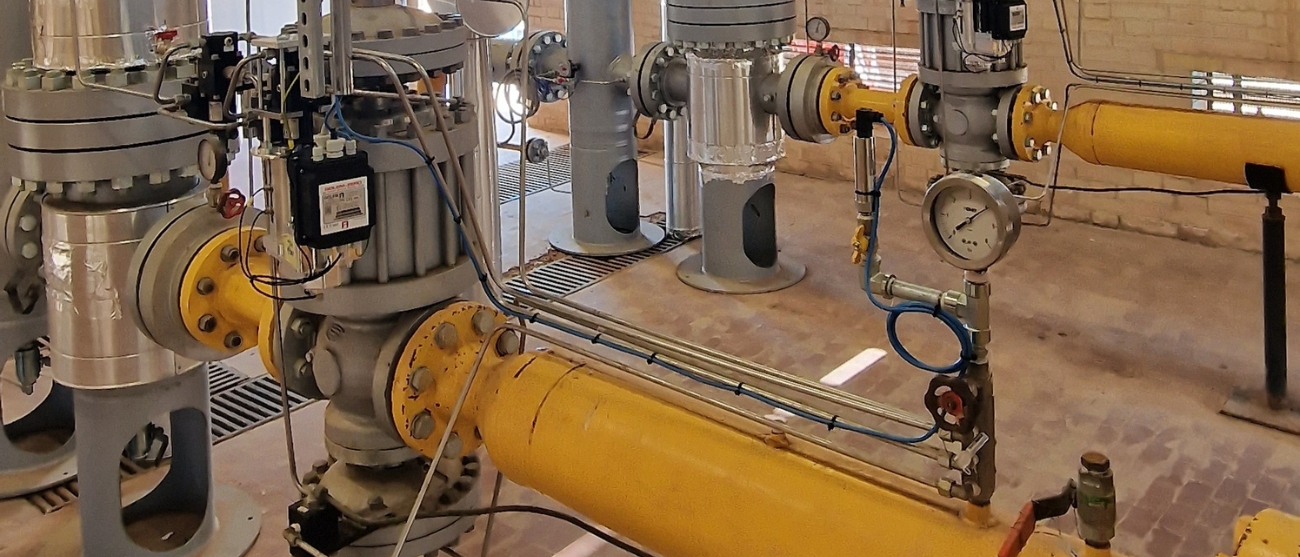

Se trata del sistema de regulación dinámica GOLEM-ZERO que combina una electrónica avanzada con un actuador electromecánico. GOLEM-ZERO desplaza el tornillo de ajuste deun regulador de presión neumático estándar, convirtiéndolo en un regulador inteligente.

La tecnología GOLEM se basa en un servomecanismo de acoplamiento mecánico que interactúa directamente con los pilotos de los reguladores de presión, apoyada por un avanzado sistema electrónico. Gracias a la inteligencia integrada enel sistema, GOLEM-ZERO puede funcionar de forma autónoma y ajustarse dinámicamente a las condiciones de contorno reales, reduciendo así la necesidad de intervención manual in situ.El sistema es aplicable a cualquier modelo de regulador y puede integrarse fácilmente en las ERM existentes, gracias a adaptadores diseñados a medida.

La alimentación puede suministrarse a través de la red eléctrica, pero también mediante un sistema fotovoltaico. Además de los controles de seguridad a nivel lógico, durante la fase de desarrollo – tanto en laboratorio como en el campo –, se implantaron sistemas de seguridad mecánicos y electromecánicos para evitar problemas con posibles bloqueos del tornillo de ajuste del piloto y, en general, con las lógicas implantadas.

El sistema se gestiona manual y remotamente a través de cualquier software SCADA o WebPressure (una suite desarrollada por AUTOMA específicamente para la industria), y funciona en modo totalmente automático, actuando dinámicamente sobre el punto de consigna del regulador según lógicas predefinidas. El sistema GOLEM-ZERO se comunica localmente con el GOLIAH5P (G5P), es decir, una RTU AUTOMA, o con cualquier PLC/RTU a través del protocolo Modbus en un puerto RS485.

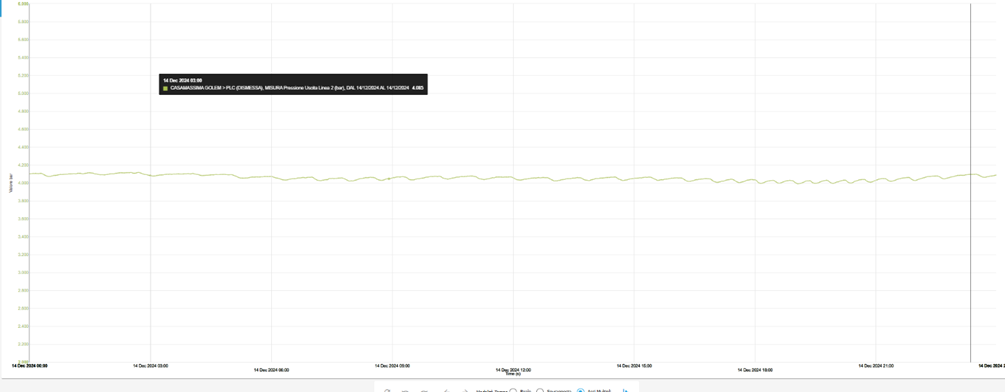

Gracias a GOLEM-ZERO, la gestión de la inyección de biometano se realiza en tiempo real, a distancia y de forma automatizada. El sistema optimiza las actividades operativas diarias, garantizando al mismo tiempo una perspectiva de éxito a largo plazo para la planta.

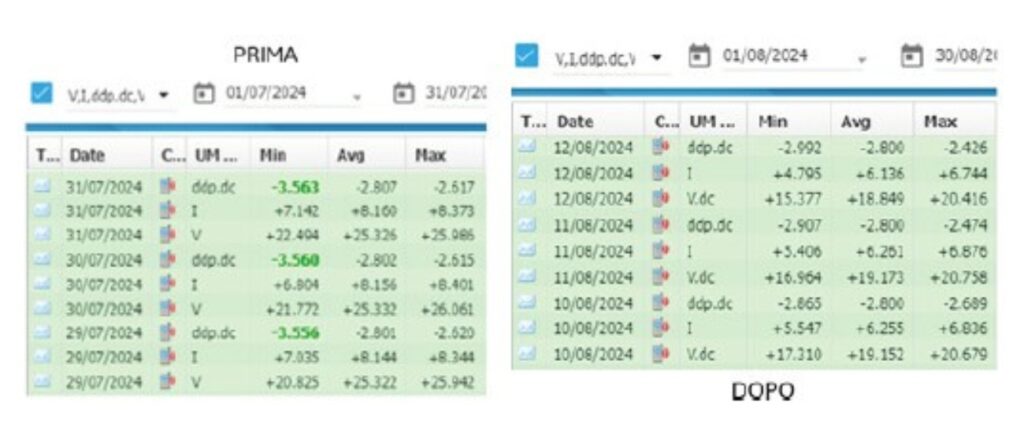

Cuando hay demanda de gas de la red, el tiempo de inactividad en el que no se puede inyectar biometano debido a fluctuaciones en la producción suelen ser aproximadamente de un 10 – 12% de las horas anuales. Con GOLEM-ZERO, estas interrupciones se reducen de un 70 – 80%, lo que permite inyectar hasta un 6 – 8% más de biometano a lo largo del año.

Además, las intervenciones de balanceo en el campo, no planificadas pero necesarias para garantizar la prioridad de inyección, disminuyen hasta un 35%, lo que se traduce en menores costes operativos.

AUTOMA diseña y produce soluciones de hardware y software innovadoras y Made in Italy para el monitoreo y el control remoto en los sectores del petróleo, el gas y el agua.

Nacimos en 1987 en Italia, y hoy más de 50.000 dispositivos Automa están instalados en más de 40 países en el mundo.

¿Quieres garantizar una inyección prioritaria e ininterrumpida de biometano y maximizar el tiempo de actividad para la alimentación de la red?

Contacta con nuestro equipo sin compromiso y te diremos cómo podemos optimizar las operaciones y el control de las infraestructuras.

Contacta a nuestro equipo sin compromiso y te diremos qué podemos hacer para optimizar tu control de infraestructuras.

Directora de Marketing at Automa S.r.l.

Directora de Marketing at Automa S.r.l.

Como Directora de Marketing, Barbara es responsable de definir y gestionar el plan estratégico de comunicación, con especial atención a la promoción y al posicionamiento del producto. Coordina las actividades de marketing y las colaboraciones externas, y apoya el lanzamiento y la promoción de las soluciones de la empresa a través de ferias, eventos y materiales específicos, garantizando la coherencia y el impacto de los mensajes en el mercado.